En el sector de chapa y pintura existen diferentes procesos encaminados a incrementar la eficiencia y productividad de cada reparación. Uno de los tipos de reparación más habituales en el día a día del taller tienen que ver con las reparaciones rápidas, también conocidas como reparaciones parciales o spot repair.

Reducir el tiempo de trabajo y el consumo de material en este tipo de reparaciones permitirá al taller maximizar la rentabilidad de su negocio, mejorando el flujo de trabajo e incrementando el coste oportunidad.

En este post vamos centrarnos en ofrecer información relevante sobre técnicas spot repair y procesos eficientes para pequeñas reparaciones en carrocería, con el fin de que cualquier profesional pueda entender de forma clara los beneficios de integrar estos procesos en su metodología de trabajo.

¿Qué es la técnica Spot Repair en carrocería?

La técnica spot repair es una técnica que se emplea en la reparación de pequeños daños en carrocería, y donde el área de reparación se limita a la zona que presenta el defecto, sin afectar a la pieza completa.

El área de reparación se limita a la zona dañada, sin afectar a la pieza completa

Se trata de una técnica de reparación dirigida a aumentar la eficiencia en la reparación de pequeños defectos, y que se fundamenta en la reducción del tiempo de trabajo y coste de la reparación.

¿Cuándo emplear la técnica spot repair?

Realizar una reparación empleando la técnica spot repair en reparaciones parciales dependerá de varios aspectos, que, como profesionales, deberemos valorar previamente:

1. Número de piezas

Los procesos spot repair permiten la reparación simultánea de piezas, lo que favorece la productividad de la reparación. El número de piezas a reparar puede llegar a ser de 3 o 4 piezas a la vez.

2. Tipo de acabado

En algunos tipos de acabados, como los acabados mate o texturados, no podremos emplear la técnica spot repair, debido a la imposibilidad de pulir la superficie en este tipo de superficies, ya que variaríamos el nivel de brillo o textura respecto a la áreas adyacentes al daño. Por otro lado, en colores especiales como algunos colores metalizados o perlados, al ser necesaria una mayor superficie para una correcta integración de la pieza, será más compleja la limitación de la zona a reparar.

3. Dónde está situado el daño

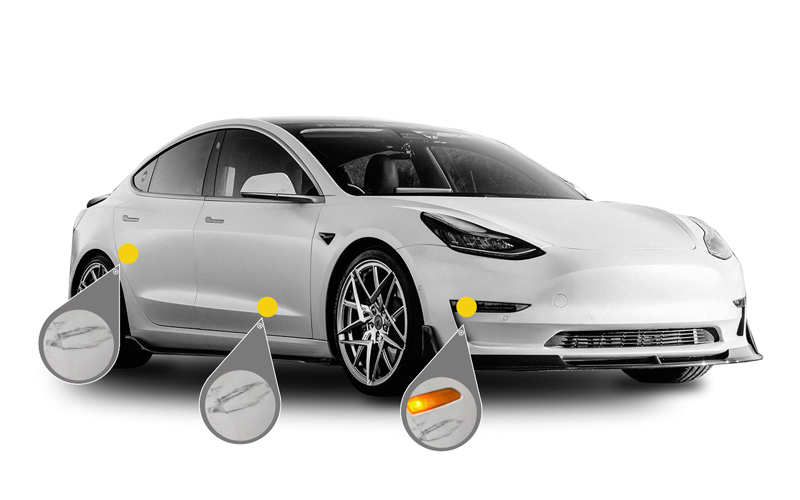

La técnica spot repair, salvo en casos muy específicos, no se debe emplear en daños situados en piezas de orientación horizontal como techos, maleteros o capós debido a que se trata de piezas de alta visibilidad donde es más difícil disimular la reparación. Donde si es habitual emplear la técnica spot repair es en piezas de orientación vertical como puertas o aletas, y en piezas del plano inferior del vehículo, muy expuestas a pequeños roces y arañazos, como son los paragolpes o molduras laterales.

4. Estado de la pieza

El spot repair se recomienda en el caso de daños específicos y localizados en determinadas zonas. Si la pieza a reparar presenta en su superficie defectos muy profundos en diferentes localizaciones o problemas de colorimetría, puede ser aconsejable el uso de otros tipos de técnicas, que contemplen un proceso integral de reparación.

Ventajas de utilizar la técnica del Spot Repair

Al tratarse de una técnica pensada especialmente para aumentar la productividad y rentabilidad de la reparación, los beneficios que aporta pueden ser variados:

- Reducción del tiempo de trabajo y consumo de material: estas reparaciones deben limitarse a la extensión del área de reparación tanto como sea posible. Nos permite además usar productos específicos que reducen el tiempo de secado, preparación y aplicación. Además reducimos tiempo en procesos como la preparación del vehículo y el enmascarado.

- Posibilidad de trabajar con diferentes piezas de forma simultánea, aprovechando los tiempos de secado y evaporación para realizar tareas complementarias como preparación y mezcla de producto.

- Menor tiempo de ocupación de la cabina de pintado y consumo energético, pudiendo hacer gran parte de la reparación en zonas acondicionadas con aspiración como plenums. También reducimos los tiempos de desplazamientos de los vehículos y el consumo de energía.

- Potenciar un nuevo servicio y metodología de trabajo, sin necesidad de realizar grandes inversiones en el taller. Aumento del flujo de reparaciones y del coste oportunidad, lo que se traduce en un aumento de los beneficios, la productividad y la competitividad del taller.

- Mejor organización y gestión del taller: los servicios de reparaciones rápidas empiezan por un cambio de mentalidad y una adecuación de los recursos del taller, disponiendo de una línea de trabajo diferenciada y con los recursos necesarios para el cumplimiento del plazo de entrega. La organización también es clave en este servicio, minimizando los tiempos improductivos, agilizando el proceso de reparación, y acelerando las gestiones con la compañía aseguradora.

Guía de Procesos Spot Repair de alta eficiencia

Los procesos se deben adecuar al tipo del material que estemos tratando, diferenciando entre soporte de metal o plástico.

Además, para una correcta clasificación previa de la reparación deberemos realizar una evaluación en detalle del daño, valorando si se trata de un daño superficial, profundo o incluso si es necesario la sustitución de la pieza.

Los procesos se deben adecuar al tipo del material que estemos tratando, diferenciando entre soporte de metal o plástico.

En SINNEK hemos elaborado una completa guía interactiva donde podrás observar de forma sencilla los diferentes procesos spot repair, con información de todos los pasos, tiempos y productos a utilizar. Puedes descargar la guía a través del siguiente enlace:

El contenido de la misma consta de los siguientes procesos spot repair de alta eficiencia:

Procesos spot repair para daños sin deformación

Procesos aplicables a defectos superficiales, que no necesitan una reconstrucción del material:

- Título: DAÑO SIN DEFORMACIÓN.

- Tipo de soporte: Metal y plástico.

- Tiempo total: 90 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: en este proceso realizaremos una reparación completa de las capas de pintura, contemplando las fases de aparejado, color y barnizado. Para reducir los tiempos y optimizar el consumo de producto, haremos uso de un aparejo de rápido secado y excelente lijabilidad, como el aparejo PF/7040, en combinación con un catalizador extra rápido. Si existen faltas de material y chapa desnuda, nos ayudaremos de la imprimación en spray SP/7006 para su relleno. Por contra, si existen pequeños alcanzados tras aparejado utilizaremos la imprimación aparejo express SPI/7046. Posteriormente aplicaremos el color, aplicando 1 mano anclaje + 1 mano completa en colores sólidos, o 1 mano de anclaje + 1 mano completa + 1 mano de efecto en colores de efecto. Realizaremos el secado en cabina para reducir el tiempo de secado de la capa de color. Finalmente, aplicamos 1 mano y media de un barniz de secado rápido, como el barniz CC/1770, utilizando un catalizador rápido (5 minutos de secado con infrarrojos).

- Título: PROCESO CON SPRAYS.

- Tipo de soporte: Metal y plástico.

- Tiempo total: 70 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: este proceso se basa en un uso integral de sprays para carrocería para efectuar la reparación. Para ello, usaremos un spray en aparejo (Aparejo UHS Express SPF/7040), un spray de carga rellenable para el color (SPW/4730) así como el barniz. Esto nos permitirá reducir notablemente los tiempos de reparación, ya que eliminamos los procesos de preparación de producto y limpieza de herramientas, entre otros.

Procesos spot repair para daños con deformación

Procesos para reparaciones de pequeño tamaño que tienen un daño más profundo y requieren reconstruir la superficie.

- Título: DAÑO CON DEFORMACIÓN.

- Tipo de soporte: Metal y plástico.

- Tiempo total: 110 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: proceso spot repair de alta eficiencia, que cuenta con los mismos pasos que el proceso de daño sin deformación, a excepción del proceso de enmasillado. En función del tipo de defecto, será necesario hacer uso de una masilla para coches de alta calidad, que facilite la aplicación y lijado, y contenga un excelente poder de relleno, como puede ser la masilla ligera PP/1440.

Procesos spot repair para sustitución de pieza nueva

En piezas de nueva fabricación, analizaremos el proceso de reparación que llevaremos a cabo en función de la naturaleza de la pieza y su ubicación en el vehículo. Para ello, podemos acometer este tipo de reparación a través de dos procesos especialmente diseñados para reducir el tiempo de trabajo y consumo de producto, al mismo tiempo que mantenemos una gran calidad de acabado.

- Título: Proceso UNDERHOOD.

- Tipo de soporte: Metal.

- Tiempo total: 45 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: se basa en el uso de la resina base agua WA/6075 UNDERHOOD, especialmente diseñada para la reparación de piezas tanto interiores (capós, marcos de puerta, hueco motor, etc) como exteriores de la carrocería (aletas, puertas, etc). Reproduce el acabado de origen en un solo paso. Reducimos el tiempo de evaporación hasta los 5 minutos.

- Título: Proceso HÚMEDO SOBRE HÚMEDO.

- Tipo de soporte: Metal.

- Tiempo total: 90 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: en este proceso haremos uso del aparejo PW/7040 húmedo sobre húmedo, que nos permitirá repintar la superficie tras 15-20 minutos de aplicación, sin necesidad de lijado. Diseñado para su aplicación en paneles nuevos con cataforesis incluso sin lijado, rozaduras o pequeños daños de la carrocería y como sellador e integrador de las zonas más amplias reparadas. De fácil aplicación y aspecto satinado y suave, ofrece una gran calidad y rapidez de trabajo.

En cuanto a las piezas de plástico nuevas para carrocería, en primer lugar comprobaremos si la pieza contiene o no una capa de imprimación. La imprimación para plásticos, también conocida como promotor de adherencia para plásticos es un producto cuyo principal objetivo es el de optimizar la adherencia de las capas posteriores de pintura, como masillas o pintura de aparejo, a la superficie.

- Título: Proceso con PIEZA IMPRIMADA.

- Tipo de soporte: Plástico.

- Tiempo total: 90 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: en estos casos, la pieza viene ya con una capa de imprimación de fábrica. Por lo tanto, deberemos seguir el mismo procedimiento que en una reparación de pieza metálica. El profesional debe identificar el tipo de plástico con el que está fabricado la pieza, ya que este aspecto influirá en su capacidad de adherencia frente a determinadas pinturas. Es importante la identificación previa del tipo de plástico. Si se trata de un plástico compatible con la capacidad adherente del aparejo a utilizar, no será necesario aplicar el promotor de adherencia.

- Título: Proceso con PIEZA SIN IMPRIMAR.

- Tipo de soporte: Plástico.

- Tiempo total: 105 minutos (en función del tamaño y número de piezas y sumando el tiempo de aplicación).

- Descripción: existe también la posibilidad de que la pieza de plástico nueva no contenga esa capa de imprimación previa, lo cuál influirá a su vez en el proceso de pintado, siendo necesario por parte del profesional la aplicación de un promotor de adherencia o imprimación para plásticos que optimice el anclaje de las capas posteriores, como el promotor de adherencia PL/1895.

Conclusión

Una correcta evaluación e identificación previa del daño será el primer paso para rentabilizar al máximo cada pequeña reparación en el taller. Como hemos podido comprobar, integrar productos y procesos rentables en reparaciones parciales dentro de la metodología de trabajo del taller de carrocería aportará grandes beneficios y ventajas en la cuenta de resultados del taller.