Dans le secteur de la carrosserie et peinture, il existe différents procédés visant à accroître l’efficacité et la productivité de chaque réparation. Parmi les types de réparation les plus courants dans la pratique quotidienne des ateliers figurent les réparations rapides, également connues comme réparations spot repair.

La réduction du temps de travail et de la consommation de matériaux dans ce type de réparation permettra aux ateliers de maximiser la rentabilité de leur activité, d’améliorer le flux de travail et d’augmenter le coût d’opportunité.

Dans cet article, nous nous attacherons à fournir des informations pertinentes sur les techniques de retouche et les procédés efficaces pour les petites réparations de carrosserie, afin que tout professionnel puisse comprendre clairement les avantages de l’intégration de ces procédés dans sa méthode de travail.

Qu’est-ce que la technique spot reapair en carrosserie ?

La technique spot repair est employée dans la réparation de dommages mineurs en carrosserie, où la zone de réparation est limitée à la zone du défaut, sans affecter la pièce complète.

La zone de réparation est limitée à la zone endommagée et n’affecte pas la pièce complète.

Il s’agit d’une technique de réparation visant à augmenter l’efficacité de la réparation de petits défauts, et basée sur laréduction du temps de travail et du coût de la réparation.

Quand utiliser la technique spot repair?

Effectuer une réparation rapide dans le cadre d’une réparation partielle dépend de plusieurs aspects que nous devons évaluer au préalable en tant que professionnels :

1. Nombre de pièces

Les procédés de spot repair permettent de réparer des pièces simultanément, ce qui améliore la productivité des réparations. Le nombre de pièces à réparer peut aller jusqu’à 3 ou 4 pièces à la fois.

2. Type de finition

Pour certains types de finitions telles que les finitions mates ou texturées, il n’est pas possible d’employer la technique spot repair en raison de l’impossibilité de polir la surface sur ces types de subjectiles, car cela modifierait l’intensité de la brillance ou la texture par rapport aux zones adjacentes au dommage. Par ailleurs, pour les couleurs spéciales comme certaines couleurs métallisées ou nacrées, il sera plus difficile de limiter la zone à réparer dans la mesure où une plus grande surface est nécessaire pour l’intégration correcte de la pièce.

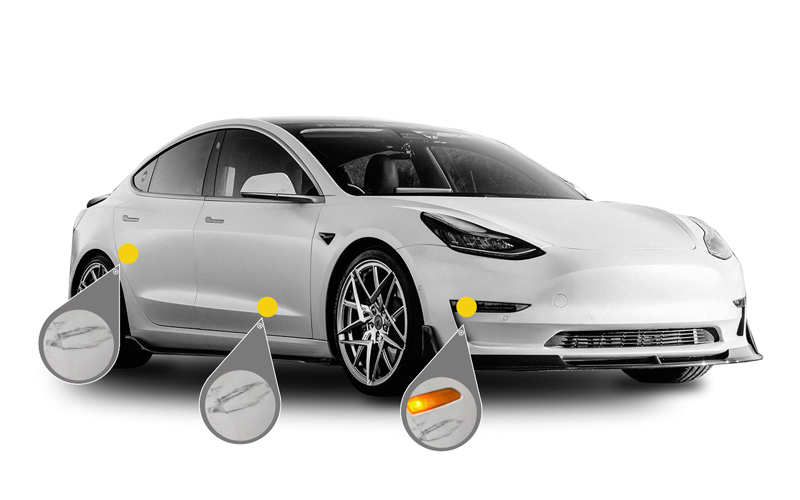

3. Localisation du dommage

La technique de la retouche, sauf dans des cas très spécifiques, ne doit pas être utilisée pour les dommages sur des pièces horizontales telles que les toits, les coffres ou les capots, étant donné que ce sont des pièces très visibles dont la réparation est plus difficile à masquer. En revanche, la technique spot repair est couramment utilisée pour les pièces verticales telles que les portes ou les ailes, ainsi que les bas de caisse des véhicules, très exposées aux petits frottements et aux rayures, comme les pare-chocs ou les garnitures latérales.

4. État de la pièce

La reparation rapide est recommandée pour les dommages spécifiques et localisés dans certaines zones. Si la surface de la pièce à réparer présente des défauts très profonds à différents endroits ou des problèmes de colorimétrie, il peut être conseillé d’utiliser d’autres types de techniques comprenant un processus de réparation intégral.

Avantages des réparations rapides

S’agissant d’une technique spécialement conçue pour accroître la productivité et la rentabilité des réparations, ses avantages peuvent être multiples :

- Réduction du temps de travail et de la consommation de matériaux :ces réparations doivent être limitées autant que possible à l’étendue de la zone de réparation. Le spot repair nous permet également d’utiliser des produits spécifiques qui réduisent le temps de séchage, de préparation et d’application. Elle réduit la durée de certains processus tels que la préparation du véhicule et le masquage.

- Possibilité de travailler sur différentes pièces simultanément, en profitant des temps de séchage et d’évaporation pour effectuer des tâches complémentaires telles que la préparation et le mélange de produits.

- Moins de temps passé dans la cabine de peinture et moins de consommation d’énergie, puisqu’une grande partie des travaux de réparation peut être exécutée dans des zones équipées de systèmes d’aspiration tels que les plénums. Les temps de déplacement des véhicules et la consommation d’énergie sont également réduits.

- Promouvoir un nouveau service et une nouvelle méthode de travail, sans qu’il soit nécessaire de réaliser de gros investissements dans l’atelier. Augmentation du flux de réparations et du coût d’opportunité, ce qui se traduit par un accroissement des bénéfices, de la productivité et de la compétitivité de l’atelier.

- Meilleure organisation et gestion de l’atelier :les services de réparation rapide impliquent un changement de mentalité et une adaptation des ressources de l’atelier, et de disposer d’une ligne de travail différenciée et des ressources nécessaires pour respecter les délais de livraison. L’organisation est également essentielle dans ce service étant donné qu’elle permet de réduire au minimum les temps d’arrêt, de rationaliser le procédé de réparation et d’accélérer les démarches auprès des compagnies d’assurance.

Guide du processus pour réparations rapide à haut rendement

Les procédés doivent être adaptés au type de matériau en cours de traitement, en distinguant les supports métalliques de ceux en plastique.

En outre, pour une classification préalable et correcte de la réparation, il convient de procéder à une évaluation détaillée du dommage, en déterminant s’il s’agit d’un dommage superficiel ou profond, ou même s’il est nécessaire de remplacer la pièce.

Les procédés doivent être adaptés au type de matériau en cours de traitement, en distinguant les supports métalliques de ceux en plastique.

Procédés spot repair pour les dommages sans déformation

Procédés applicables aux défauts de surface, qui ne nécessitent pas la reconstruction du matériau :

- Titre : DOMMAGES SANS DÉFORMATION.

- Types de support : métal et plastique.

- Durée totale : 90 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : au cours de ce processus, nous effectuerons une réparation complète des couches de peinture, y compris les phases d’application de l’apprêt, de la couleur et du vernis. Pour réduire les temps et optimiser la consommation de produits, nous utiliserons un apprêt à séchage rapide présentant une excellente aptitude au ponçage tel que l’apprêt PF/7040, en association avec un durcisseur ultra rapide. En cas de manques de matériau et de tôle nue, nous utiliserons l’apprêt universel SP/7006 en spray pour le remplissage. En revanche, en cas de manques à la suite de la mise en apprêt, nous utiliserons l’apprêt express SPI/7046. Nous appliquons ensuite la couleur à raison de 1 couche de fond + 1 couche complète dans les tons unis, ou 1 couche de fond + 1 couche complète + 1 couche d’effet dans les couleurs à effet. Nous effectuerons le séchage en cabine afin de réduire le temps de séchage de la couche de couleur. Enfin, nous appliquons 1 couche et demie d’un vernis à séchage rapide, tel que le vernis CC/1770, en utilisant un durcisseur rapide (5 minutes de séchage par infrarouge).

- Titre : PROCÉDÉ DE RETOUCHE AUX SPRAYS.

- Types de support : métal et plastique.

- Durée totale : 70 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : ce procédé est basé sur l’utilisation intégrale de sprays pour carrosserie pour effectuer la réparation. Pour cela, nous utiliserons un apprêt en spray (Apprêt UHS Express SPF/7040), un apprêt en spray rechargeable pour la couleur (SPW/4730) ainsi qu’un vernis. Cela nous permettra de réduire considérablement les temps de réparation puisque nous éliminons les processus de préparation des produits et de nettoyage des outils, entre autres.

Procédés spot repair pour les dommages avec déformation

Procédés spot repair pour les petites réparations qui présentent des dommages plus profonds et nécessitent une reconstruction de la surface.

- Titre : DOMMAGES AVEC DÉFORMATION.

- Types de support : métal et plastique.

- Durée totale : 110 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : procédé à haut rendement, qui comporte les mêmes étapes que le procédé de retouche pour les dommages sans déformation, à l’exception du processus de masticage. En fonction du type de défaut, il sera nécessaire d’utiliser un mastic de haute qualité, facile à appliquer et à poncer et doté d’un excellent pouvoir de remplissage, tel que le mastic léger PP/1440.

Procédés spot repair pour le remplacement d’une pièce neuve

Pour les pièces de fabrication neuve, nous analyserons le procédé de réparation que nous effectuerons en fonction de la nature de la pièce et de son emplacement sur le véhicule. À cet effet, nous pouvons entreprendre ce type de réparation en utilisant deux procédés spécialement conçus pour réduire le temps de travail et la consommation de produits, tout en maintenant une finition de haute qualité.

- Titre : Procédé UNDERHOOD.

- Types de support : métal.

- Durée totale : 45 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : résine à base d’eau WA/6075 UNDERHOOD, spécialement conçue pour la réparation de pièces intérieures (capots, montants de portes, compartiment moteur, etc.) et extérieures de la carrosserie (ailes, portes, etc.). Reproduit la finition originale en une seule étape. Le temps d’évaporation est réduit jusqu’à 5 minutes.

- Titre : Procédé MOUILLÉ SUR MOUILLÉ.

- Types de support : métal.

- Durée totale : 90 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : pour ce procédé, nous utiliserons l’apprêt PW/7040 mouillé sur mouillé, qui nous permettra de repeindre la surface 15-20 minutes après l’application, sans besoin de ponçage. Conçu pour être appliqué sur des panneaux neufs soumis à une cataphorèse même sans ponçage, sur des rayures ou des dommages mineurs sur la carrosserie, et comme couche de fond et intégrateur des zones réparées plus importantes. Facile à appliquer, d’aspect satiné et lisse, il offre une qualité et une rapidité de travail élevées.

Quant aux pièces neuves en plastique pour carrosserie, nous vérifierons d’abord si la pièce est recouverte ou non d’une couche d’apprêt. Le primaire pour plastique, également appelé promoteur d’adhérence pour plastiques, est un produit dont l’objectif principal est d’optimiser l’adhérence des couches ultérieures de peinture, de mastic ou d’apprêt, à la surface.

- Titre : Procédé de retouche avec PIÈCE APPRÊTÉE.

- Types de support : plastique.

- Durée totale : 90 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : la pièce est déjà revêtue d’une couche d’apprêt en usine. Par conséquent, nous devons suivre le même procédé que pour la réparation d’une pièce métallique. Le peintre professionnel doit identifier le type de plastique dont est faite la pièce dans la mesure où ce matériau influencera son aptitude à adhérer à certaines peintures. L’identification préalable du type de plastique est importante. Si le plastique est compatible avec l’aptitude d’adhérence de l’apprêt à employer, il ne sera pas nécessaire d’appliquer le promoteur d’adhérence.

- Titre : Procédé de retouche avec PIÈCE NON APPRÊTÉE.

- Types de support : plastique.

- Durée totale : 105 minutes (en fonction de la taille et du nombre de pièces et en ajoutant le temps d’application).

- Description : il est également possible que la pièce en plastique neuve ne soit pas recouverte de cette couche d’apprêt, ce qui aura une influence sur le procédé de mise en peinture car le peintre professionnel devra appliquer un promoteur d’adhérence ou un apprêt pour plastiques afin d’optimiser l’adhérence des couches ultérieures, tel que le promoteur d’adhérence PL/1895.

Conclusion

Une évaluation et une identification préalable correctes du dommage seront la première étape pour rentabiliser au maximum chaque petite réparation en atelier. Comme nous l’avons vu, l’intégration de produits et de procédés rentables pour les réparations partielles dans la méthode de travail de l’atelier de carrosserie offrira de grands bénéfices et avantages aux résultats de l’atelier.